幅広い用途に対応する高真空コーティングシステム

目的に応じた構成が可能な金属チャンバーを装備したEM ACE600スパッタコーターは、幅広いアプリケーションに柔軟に対応します。 1回の処理プロセスで最大2種類のコーティング源を動作させることにより、ワークフローの目標を達成し、ラボのニーズを満たします。また、EM ACE600を高度なクライオワークフロー向けに構成することも可能です。

EM ACE600はフロントドアローディング、自動化、レシピベースのコーティングプロセスなど、利便性の高い機能がボタンを押すだけで開始でき、日常のサンプル作製を簡単かつ確実にして、貴重な時間を節約します。

どのような用途であっても…

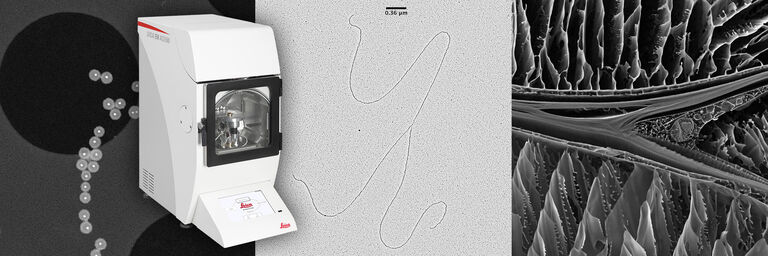

- 平面、あるいは凹凸表面の非導電性試料の高解像度イメージングを取得するために

- タンパク質やDNA鎖などのナノスケール構造物のコントラストを強化

- TEMグリッド用に、薄く強度の高い支持膜を作製

- デリケートなサンプルの表面に保護膜を設ける

- クライオ用途へのシステム拡張

… EM ACE600カーボン&スパッタコーターで対応することができます。

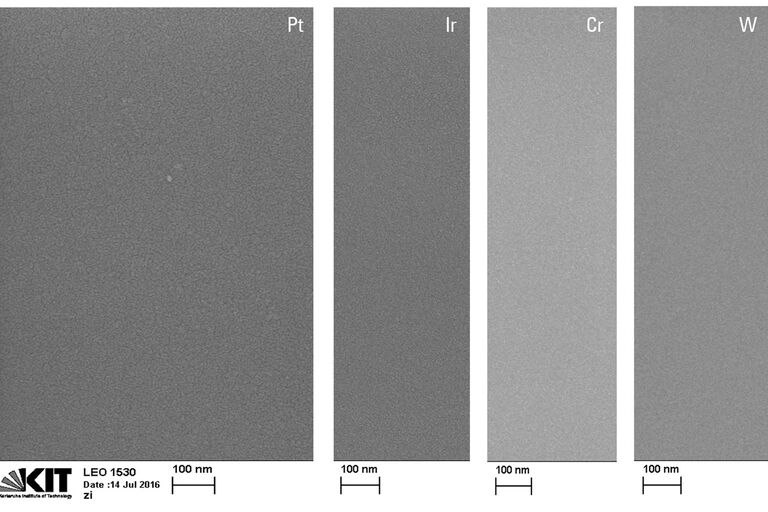

再現性良く高品質な薄膜が作製できるスパッタコーティング

高真空コーティングシステム EM ACE600は、高品質のスパッタコーティング薄膜を毎回安定して成膜することができます。 自動化されたレシピベースのスパッタコーティングにより、高度なコーティングニーズを満たし、再現性の良い結果を得ることができます

2x10-6 mbar以下の優れたベース真空度と、様々なスパッタターゲットにそれぞれ最適化させたプロセスパラメータにより、200k倍以上の高倍率SEM分析が可能です。 試料の形態に合わせて、ワークディスタンス(コーティング源と試料との距離)とコーティング角度を調整します。

さらにコーティング品質を高めるために、Meissnerトラップを使用して真空度を10-7 mbar台にし、酸素に敏感なスパッタターゲットや試料へ適用することができます。

再現性良く高品質な薄膜が作製できるカーボン蒸着

EM ACE600では、カーボンスレッド蒸着、カーボンロッド蒸着、またはE-ビーム蒸着により、高品質のカーボン膜を成膜できます。

カーボンスレッド蒸着は、

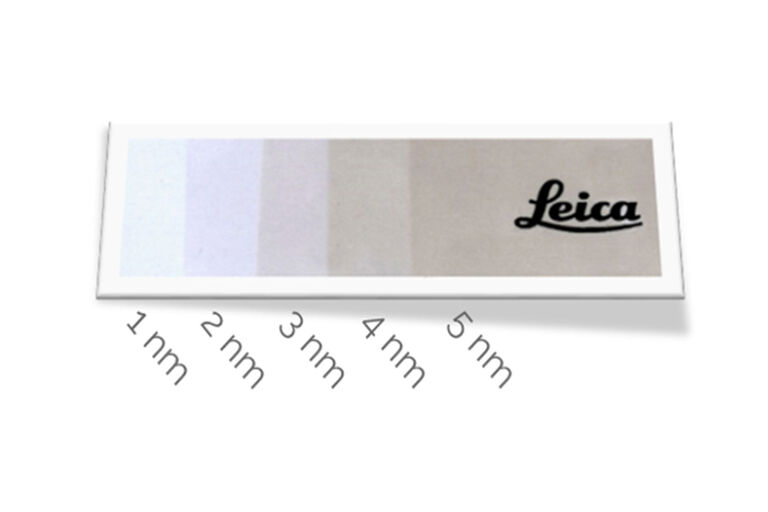

ライカマイクロシステムズが、EM ACE600に搭載した独自のアダプティブパルス方式を開発して以来、広く利用されるようになりました。 試料への熱影響を最小限に抑えながら、サブナノメートルの厚さの精密で堅牢なアモルファス膜を生成することができます。 ナノメートルの薄さ、強度、クリーンなTEM用グリッド支持膜、拡散(保護)コーティング、または大きな均質なカーボン層など、必要なものが何であるかにかかわらず、カーボンスレッドは最適な選択です。

ロータリーシャドウイングなどのアプリケーションには、E-ビーム蒸着を使用することができます。 蒸着ビームの発散角が小さいので、ナノメートルサイズの構造物のエッジコントラストを高めるシャドウコーティングに最適です。

極薄カーボンフィルム

カーボンコーティングは、電子顕微鏡の複数の用途に利用されています。 導電性が必要ですが、電子線に対しては高い透過性を有し、粒状構造を持っていないことが望ましい。

EM ACE600カーボンスレッド蒸着で作製された薄膜は、正確な厚さ、強度、導電性を持ち、さらに汚染を低減するためにベークアウトすることも可能です。 最終的には、このような薄膜は以下を可能にします。

- 電子に対する高い透過性

- 電子線照射に耐える十分な強度

- 分析、定量マッピング、電子線トモグラフィーに不可欠な均一な膜厚

EM ACE600をお客様のニーズに合わせてカスタマイズ

EM ACE600の大型メタルチャンバーは、1台のコーティング装置で複数のプロセスを真空状態を維持したまま実行できます。 スパッタ源と先進のカーボンスレッド蒸着源と組み合わせたり、2つのスパッタ源を選択することで、1回の試料作製プロセスで多層金属のコーティングを可能にします。

- 2つのコーティング源用アングルポートと回転ステージによって最適化された2ソースコンセプトにより、100 mmステージ全体に均一な薄膜を形成することが可能です。

- 堅牢なカーボンスレッド、E-ビーム、スパッタのコーターソースからお選びください。

- EM ACE600にはグロー放電スパッタリング機能も搭載可能

- オンサイトでいつでもアップグレード可能

試料作製の重要な部分に集中し続けることができます

EM ACE600カーボン&スパッタコーターを使用すれば、日常的なサンプル調製をワンボタンで実行することができます。 シンプルで信頼性の高いワークフローと便利な標準操作手順により、電子顕微鏡試料作製の重要な部分に集中することができます。 ワークフローの最適化に集中でき、操作方法の習得やトレーニングに費やす時間を短縮することができます。

- フロントドアから、貴重なサンプルを安全に出し入れ可能

- ワークフローベースのユーザーインターフェイスと、関連するパラメータへの迅速なアクセスにより、新たな世界が広がります

- 軽量かつ堅牢なソースで日常作業を便利に

クライオワークフローへの拡張

クライオ条件下で試料をコーティングすることで、ラボでの電子顕微鏡実験の幅が拡大します。 EM ACE600カーボン&スパッタコーターでフリーズフラクチャーとクライオコーティングを行い、その後、EM VCT500トランスファーシステムを使用してSEMにクライオサンプルを搬送することにより、生体サンプルの水和状態での構造解析などの試料作製をサポートします。

EM ACE600が提供するのは:

- クライオサンプルの搬送用インターフェイス

- クライオ条件下でコーティングするためのクライオステージ

- ベーシックなフラクチャーデバイス

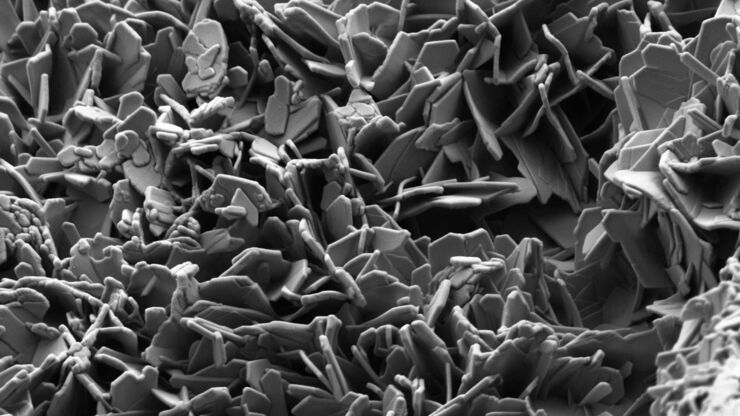

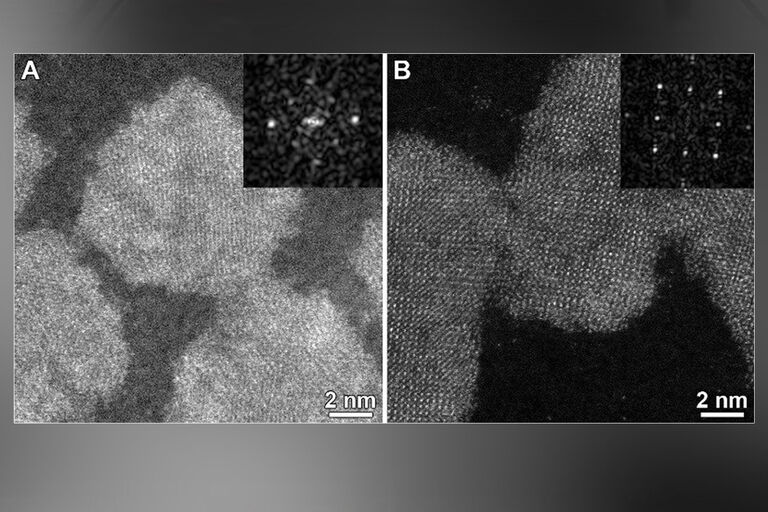

ロータリーシャドウイング - ナノスケール構造を可視化

EM ACE600にローアングルロータリーシャドウイング(LARS)用のアイテムを構成することで、タンパク質やDNA鎖などのナノメートルスケールの構造をTEMで観察することができます。 EM ACE600 E-ビーム蒸着源と電動LARSステージは、指向性、低熱衝撃、薄膜蒸着と微小角入射蒸着用に最適化されたステージ形状を兼ね備えています。 DNA鎖を微細粒子の白金層で小さな角度でシャドウコーティングした後、TEMでの観察用に、壊れやすい構造を保護するためのカーボン層を追加します。

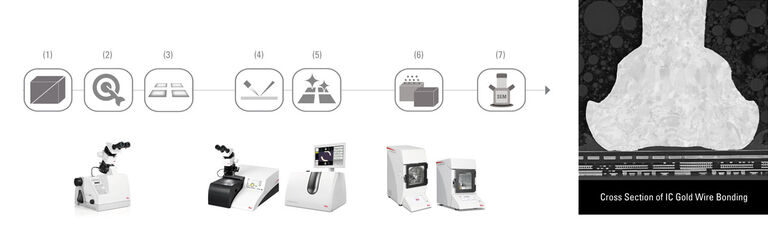

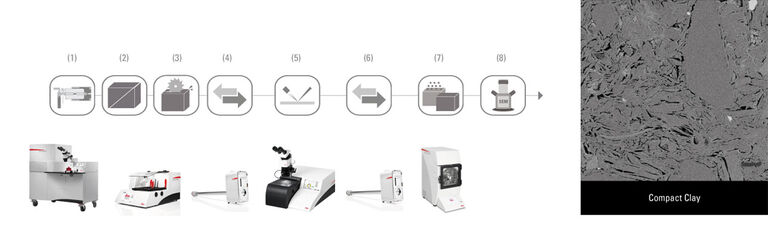

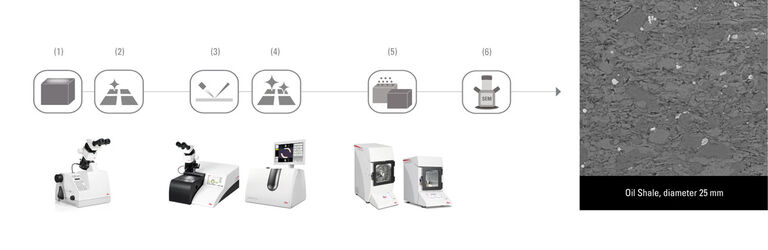

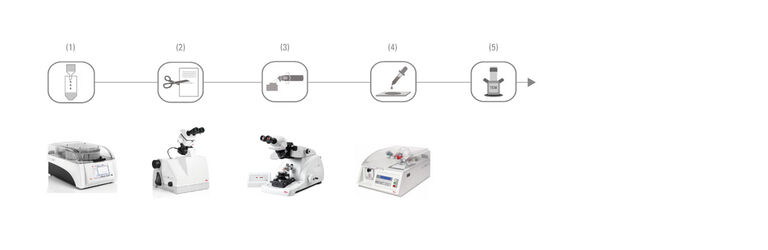

実験に適したワークフローの選択

Cryo-SEM サンプル調製と搬送 - ブロードイオンビーム断面作製

このクライオワークフローは、硬くて脆い材料(石英を含む粘土など)を含む試料の高圧凍結サンプルに使用されます。 高圧凍結からクライオソーを使用した機械的な切断処理、その後のイオンビームミリング加工を経て、最終的にCryo-SEMに搬送するまで、試料は試料作製プロセスの全体を通じて、 -150 °C の温度に保つ必要があります。