Graterkennung an Batterieelektroden

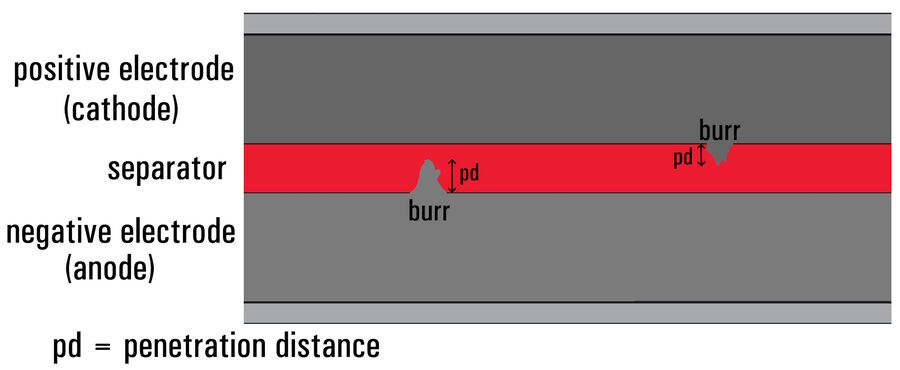

Grate sind unerwünschte metallische Vorsprünge, die sich in der Regel an den Kanten der Batterieelektroden befinden. Sie können durch Schneiden im Trennprozess oder Schweißen von Stromabnehmern bei der Herstellung von Batterien entstehen. Grate können schädlich sein, da sie die Trennschicht der Elektroden einreißen oder durchtrennen können. Probleme wie thermische Instabilität und Kurzschlüsse zwischen den positiven Polen (Kathode) und negativen Polen (Anode) der Batterie können die Folge sein [1,2]. Daher ist es wichtig, zur Erkennung und Analyse von Graten Lösungen für eine effiziente Inline-Inspektion während der Batterieproduktion zu haben.

Warum ist eine Graterkennung notwendig?

Wie bereits erwähnt, können Grate dazu führen, dass die Leistung von Batterien sinkt oder sie sogar ausfallen. Daher muss das Vorhandensein dieser Grate während der Herstellung sorgfältig überprüft werden. Es kann schwierig sein, die Bildung von Graten während des Schlitz- und Elektrodenformungsprozesses bei der Batterieherstellung zu vermeiden (siehe Elektrodenherstellung und Zellmontage in Abbildung 1), da Werkzeuge falsch ausgerichtet oder beschädigt sind. Daher ist die Graterkennung und -analyse ein entscheidender Bestandteil der Inspektion und Qualitätskontrolle [1-3].

Die Qualitätskontrolle (QK) während der Batterieherstellung erfordert die Durchführung einer visuellen Inspektion an kritischen Stellen während der Produktion von Batteriekomponenten, um sicherzustellen, dass die Spezifikationen eingehalten werden.

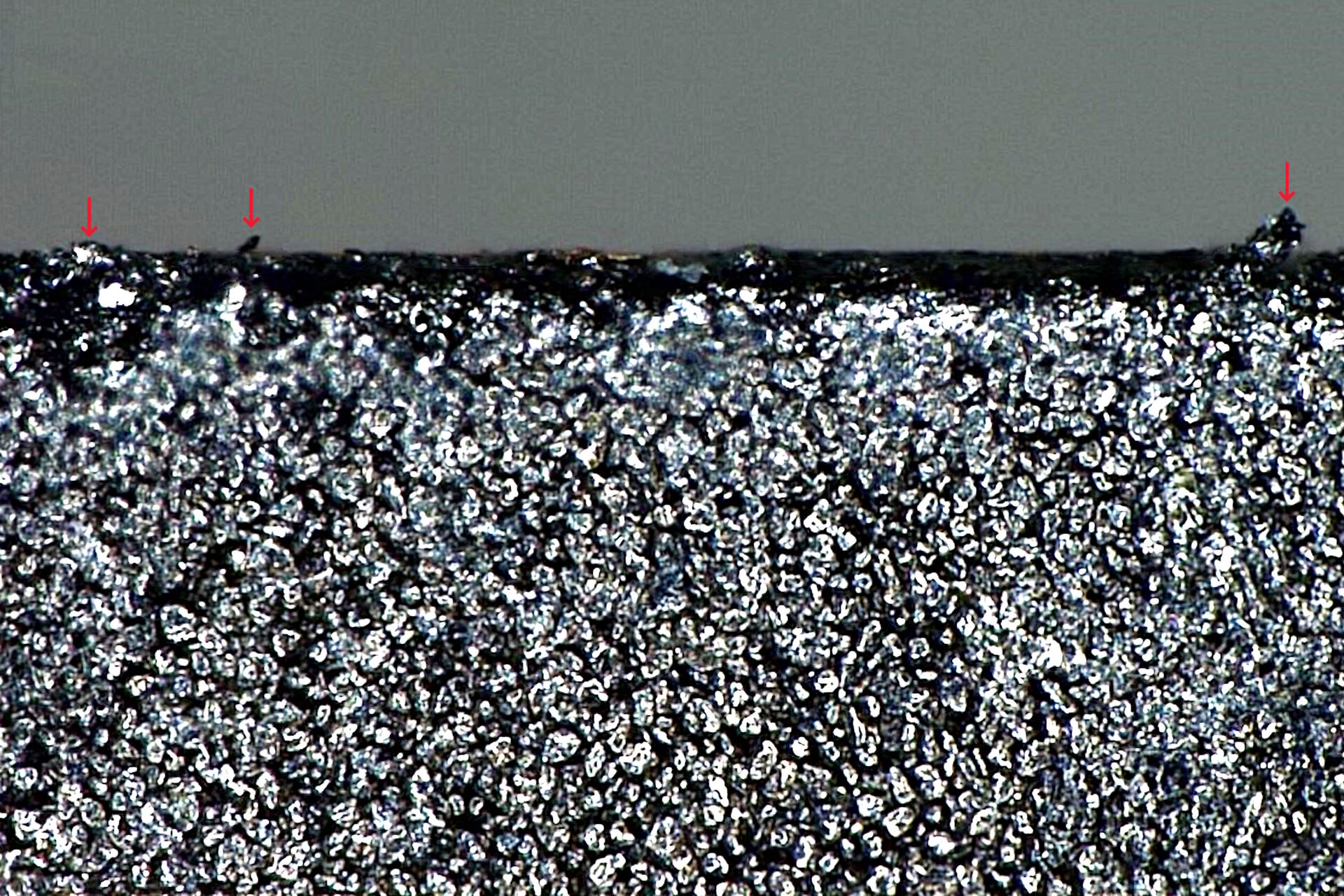

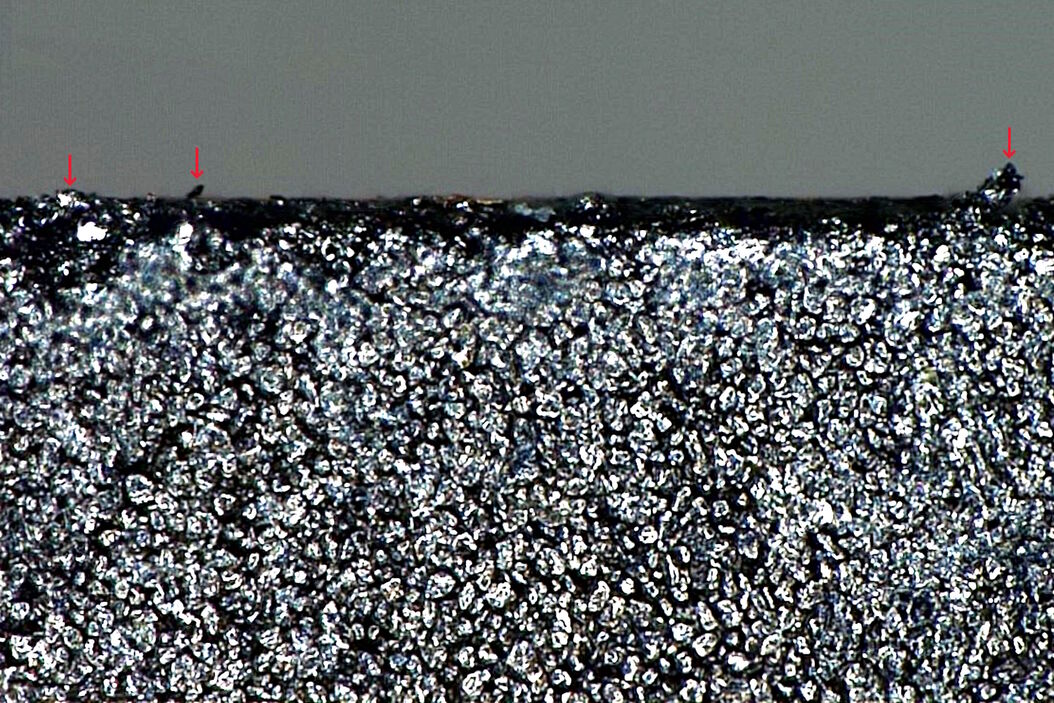

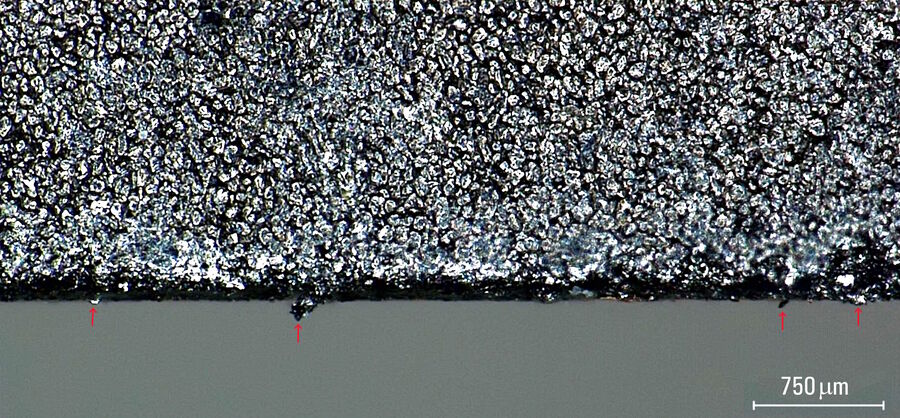

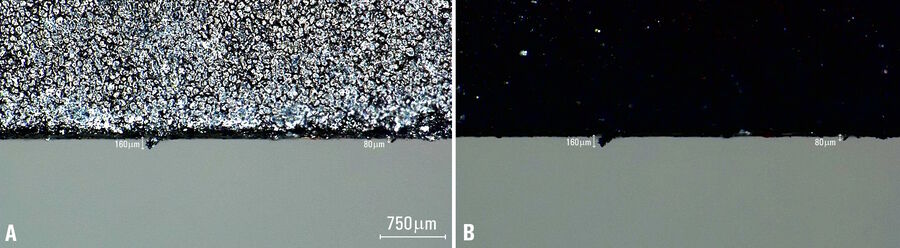

Die Erkennung von Graten an den Kanten der Batterieelektroden während der Herstellung ist wichtig, da Grate einer bestimmten Größe den Separator zwischen Anoden- und Kathodenelektroden beschädigen und zu Kurzschlüssen führen können (siehe Abbildung 2). Daher muss ihre Größe analysiert werden, um festzustellen, ob sie ein niedriges oder hohes Potenzial haben, das Batteriesystem zu beschädigen. Abschnitt 5.3.6.2 der Norm IEEE 1625 [4] empfiehlt die Gratmessung und den Vergleich mit der Toleranzgrenze der Separatordicke. Die Gratprüfung wird normalerweise durch Beobachtung der Kanten oder Seiten von Elektroden mit der optischen Mikroskopie durchgeführt.

Wenn während der Inspektion Grate mit einer kritischen Länge festgestellt werden, müssen möglicherweise einige Prozesse angepasst und Werkzeuge wie Rollenmesser vor der weiteren Produktion überprüft, eingestellt oder ausgetauscht werden.

Methoden zur Graterkennung und -analyse

Die Erkennung und Analyse von Graten an Batterieelektroden und anderen Komponenten sollte auf effiziente und zuverlässige Weise erfolgen. Dies kann durch visuelle Inspektion an der Produktionslinie während der Batterieproduktion mit einem optischen Mikroskop erreicht werden. Die kritische Gratgröße bestimmt wesentlich das Leistungsniveau des benötigten optischen Mikroskops.

Das geeignete Mikroskop sollte eine schnelle, effiziente, zuverlässige und genaue Graterkennung gewährleisten. Einige wichtige Faktoren, die zu berücksichtigen sind, sind Beleuchtungs- und Kontrastmethoden, Auflösung, Vergrößerung, schnelle Aufnahme und Speicherung von Bildern, einfacher Zugriff auf gespeicherte Daten und die Verfügbarkeit praktischer Messwerkzeuge [5,6,7].

Die Wahl der richtigen Beleuchtung zur Erkennung von Graten während der Batterieproduktion kann wichtig sein. Je nach Größe der Grate können verschiedene Beleuchtungsmethoden [7] wie Ringlicht, nahezu vertikales, diffuses und polarisiertes Licht verwendet werden, um eine genauere und zuverlässigere Erkennung zu ermöglichen. Polarisiertes Licht kann dazu beitragen, den Kontrast zum Hintergrund bei der Beobachtung der Elektrodenränder zu verbessern. Eine diffuse Beleuchtung kann die Blendung durch metallische Grate reduzieren und die Erkennung vereinfachen. Das Inspektionsmikroskop sollte auch einen einfachen Zugriff auf gespeicherte Bilder und Messdaten von Graten ermöglichen.

Damit ein Inspektionsmikroskop eine schnelle und zuverlässige Graterkennung bei der Elektrodeninspektion ermöglicht, sollte es:

- Keine Probenvorbereitung erfordern

- Eine optimale Visualisierung von Graten durch die am besten geeignete Beleuchtung (aus einer Vielzahl von Beleuchtungsoptionen) ermöglichen

- Praktische und genaue Bildanalyse über eine benutzerfreundliche Software zulassen

- Die Dokumentation und den Austausch von Inspektionsergebnissen vereinfachen.

Graterkennung und -analyse mit Leica Inspektionslösungen

Mithilfe von Leica Mikroskoplösungen können Anwender den Produktionsprozess beschleunigen und die Batteriequalität verbessern [5-7]. Das geeignete Mikroskop hängt von der kritischen Gratgröße ab, die erkannt werden muss, und von der Art der Inspektion, z. B. ob es sich um eine Inline- oder Offline-Inspektion handelt. Auch für die Fehleranalyse und F&E kann eine Graterkennung erforderlich sein.

Normalerweise wäre das digitale Mikroskop Emspira 3 eine gute Wahl für eine zuverlässige und effiziente Inline-Inspektion hinsichtlich der Erkennung von Graten größer als 15 µm. Emspira 3 kann für effiziente Inline-Inspektionen eingesetzt werden.

Für eine schnelle und zuverlässige Inline- und Offline-Inspektion zur Erkennung von Graten größer als 2 µm eignet sich das digitale Mikroskop DVM6 besser, da es eine höhere Auflösung und Vergrößerung bietet. Mit dem DVM6 können auch Anwendungen zur Graterkennung bei der Fehleranalyse und F&E angesprochen werden.

In einigen Fällen müssen sogar Grate von nur 0,6 µm erkannt und analysiert werden, sei es für die Inline- oder Offline-Inspektion, die Fehleranalyse oder die Forschung und Entwicklung. Für diese Anforderung würde dann entweder das DM8000 M oder das DM12000 M Verbundmikroskop die erforderliche Leistung bieten.

Zusammenfassung und Fazit

Die Graterkennung während der Produktion von Batterien ist ein wichtiger Teil der Qualitätskontrolle (QC). Grate an Batterieelektroden können Kurzschlüsse, thermische Instabilität und eine reduzierte Batterieleistung und -lebensdauer verursachen. Daher ist die schnelle und genaue Identifizierung von Graten, die das Potenzial haben, Batteriesysteme zu beschädigen, entscheidend, um die gewünschte Batterieleistung aufrechtzuerhalten und das Ausfallrisiko zu minimieren. Es kann auch dazu beitragen, Abfall zu reduzieren, wie z. B. Materialien für Elektroden, und die Effizienz und Kosteneffizienz zu verbessern. Ein optisches Mikroskop in Kombination mit der richtigen Beleuchtungsauswahl kann eine schnelle und zuverlässige Methode zur Identifizierung und Analyse von Graten bieten.