Technische Sauberkeit

In der Automobil- und Elektrobranche können Verunreinigungen durch Partikel in den Bauteilen die Leistung und Lebensdauer der Produkte beeinträchtigen. Ebenso können Verunreinigungen durch Partikel in pharmazeutischen Produkten ein großes Risiko für Patienten darstellen.

Lösungen zur Sauberkeitsanalyse und Partikelzählung von Leica Microsystems unterstützen Hersteller dabei, technische Sauberkeit zu erreichen und die Ursache für Kontaminationen zu ermitteln. So können Nutzer ihre Produktion effizient und kosteneffizient gestalten.

Wenden Sie sich an einen Imaging-Spezialisten vor Ort, der Sie fachkundig über technische Sauberkeitslösungen für Ihren Bedarf und Ihr Budget berät.

Können Analysen mit hohem Durchsatz durchgeführt werden?

Technische Sauberkeitsanalysen können zeitaufwendig sein, da in der Regel viele Proben oder FIlter untersucht werden müssen. Es ist jedoch möglich, den Durchsatz und die Effizienz durch die Analyse größerer Mengen in kürzerer Zeit zu steigern.

Leica Sauberkeitslösungen ermöglichen es Ihnen mithilfe optimierter Algorithmen und der Kombination mehrerer Proben in einer Charge, weniger Zeit für das Scannen und die Datenanalyse aufzuwenden.

Was für ein Schadenspotenzial haben Partikel?

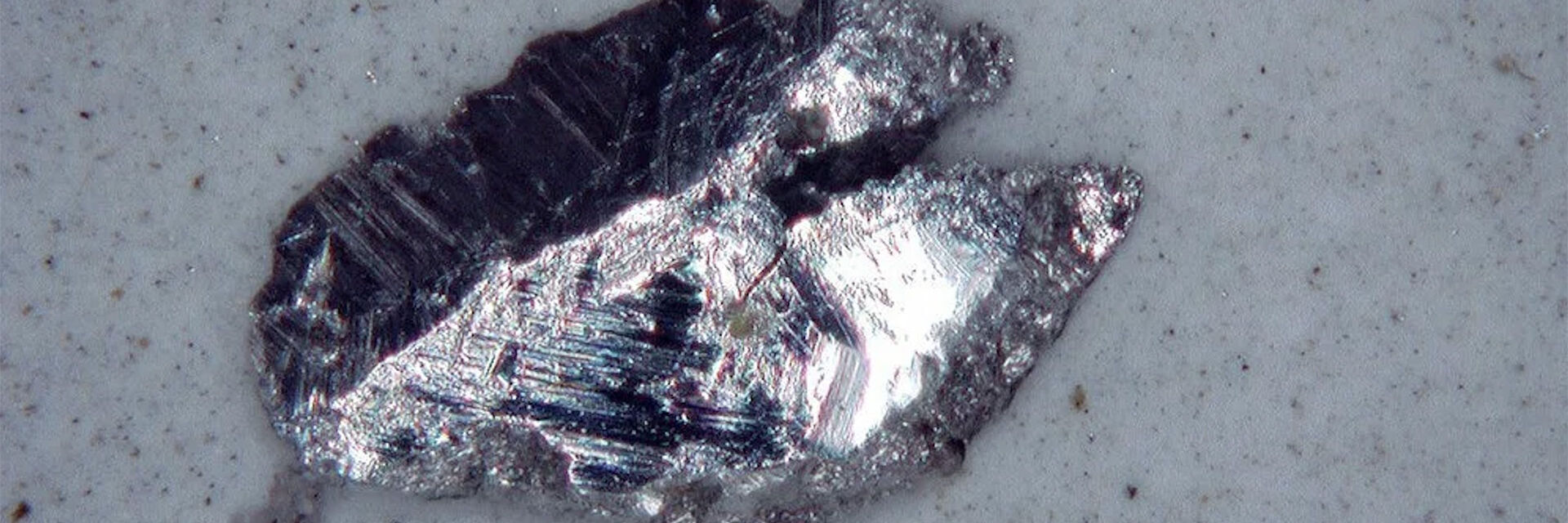

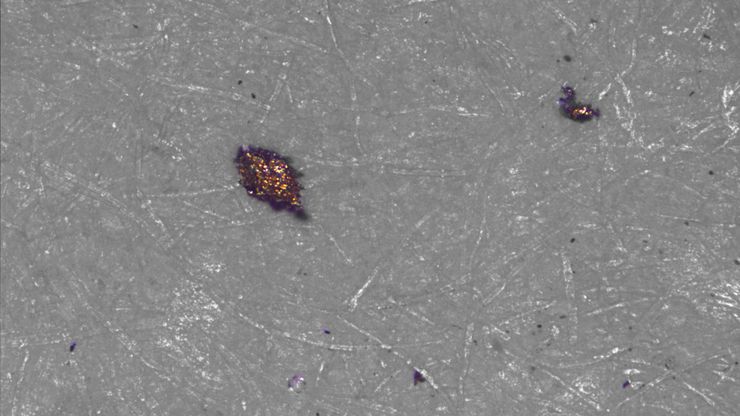

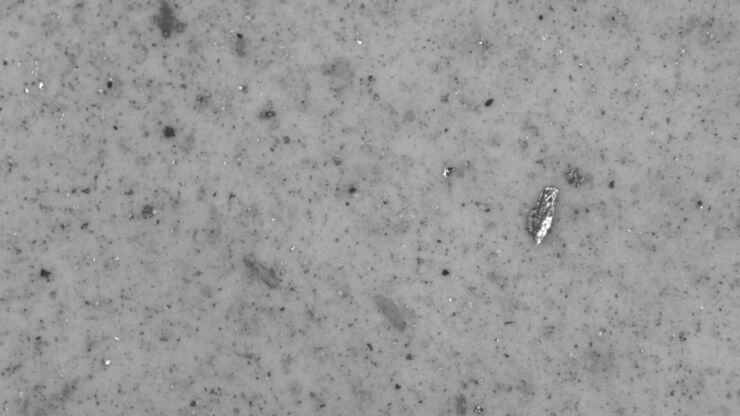

Je härter und größer ein Partikel ist, desto höher ist sein Schadenspotenzial. Um die Partikelarten zuverlässig und genau zu bestimmen, ist es wichtig, reflektierende von nicht-reflektierenden (nicht-metallischen) Partikeln zu unterscheiden und die Partikelgröße dreidimensional zu bestimmen.

Die Sauberkeitsanalyse und die partikelzählenden Mikroskope von Leica helfen Ihnen, mehr Einblicke in Partikel zu gewinnen und die Ursache für die Partikelkontaminierung zu ermitteln.

Warum sollten die Standards zur technischen Sauberkeit eingehalten werden?

Sie können damit verschiedene Sauberkeitsrichtlinien und -standards erfüllen, um internationale oder regionale Märkte zu erreichen und die Anforderungen Ihrer Nutzer zu erfüllen.

Leica Lösungen helfen Ihnen, diese verschiedenen Richtlinien und Standards einschließlich ISO 16232 und VDA 19 für Automobilteile und -komponenten, ISO 4406 für Schmiermittel und Hydraulikflüssigkeiten, Öle und USP 788 für pharmazeutische Produkte zu erfüllen.

Bei Allinox, einem Luftfahrtunternehmen, verwenden wir ein fortschrittliches System zur Sauberkeitsanalyse und nutzen dies, um schwierige Partikel in kritischen Teilen zu analysieren.

Wir nutzen diese Lösung, um Partikel mit einer Größe von nur 5 µm zu analysieren und akkurat dreidimensional zu messen, sowie reflektive von nicht-reflektierenden Partikeln gemäß Luftfahrtstandards wie beispielsweise P4TF21 zu differenzieren. Seit wir diese Lösung nutzen, hat sie uns geholfen, die Effizienz unserer Sauberkeitsanalysen sowie die Qualität und Zuverlässigkeit unserer Produkte deutlich zu steigern.

Was spricht für Leica Mikroskope bei der Sauberkeitsanalyse?

Mikroskope von Leica Microsystems für die technische Sauberkeitsanalyse helfen Ihnen dabei, den Herausforderungen im Zusammenhang mit der Partikeldetektion die Stirn zu bieten, ohne Produktionsgeschwindigkeit oder Kosteneffizienz zu beeinträchtigen.

Schneller Ergebnisse erhalten

Gehen Sie bei Ihrer Partikeldetektionsanalyse effizienter vor, indem Sie weniger Zeit für das Scannen und die Datenanalyse aufwenden. Voll automatisierte Systemeinstellungen von Leica Microsystems, die automatisch gespeichert und von der Software wieder aufgerufen werden, bieten reproduzierbare Ergebnisse.

Ermitteln Sie effizient Partikel und analysieren Sie Ihre Daten mit kurzen Scan- und Verarbeitungszeiten, minimalem Benutzeraufwand und Träger für mehrere Proben.

Erhalten Sie einen tieferen Einblick in die Partikel

Differenzieren Sie automatisch zwischen Partikelarten, wie metallisch gegenüber nicht-metallisch und Partikel gegenüber Fasern. Messen Sie die Partikelhöhe mühelos mit den automatisierten Funktionen der LAS X -Cleanliness Expert Software.

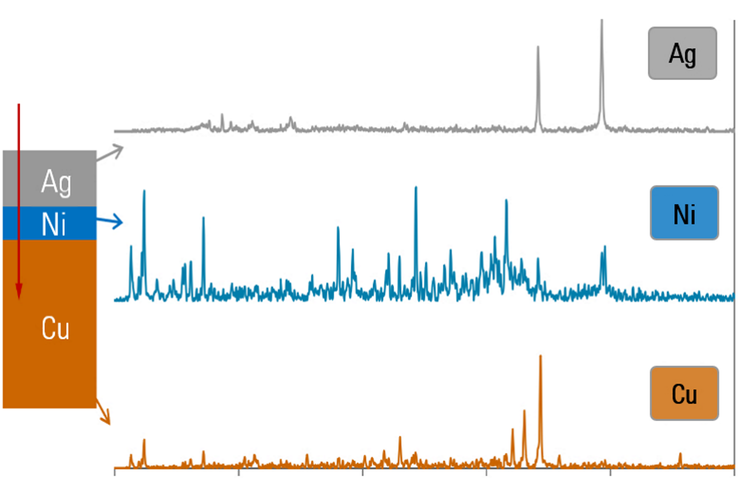

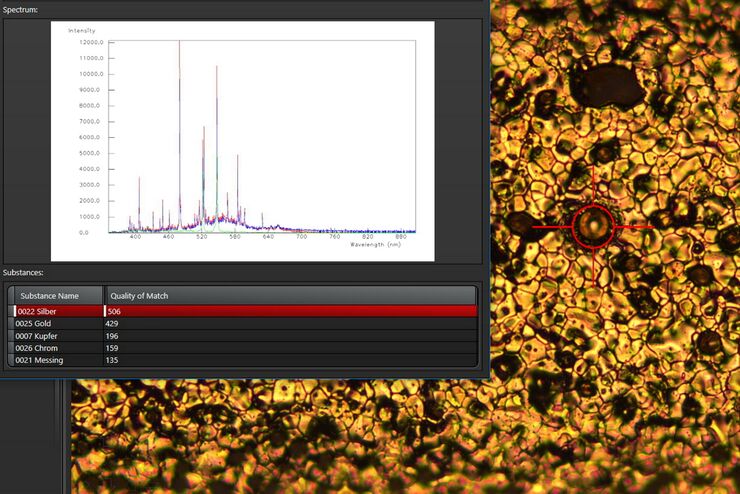

Führen Sie die Kontaminierungskontrolle effizienter mit optimierter Software und einer einzigartigen 2-in-1-Lösung mit Laserspektroskopie (LIBS) für die gleichzeitige visuelle und chemische Analyse.

Heute und in Zukunft flexibel arbeiten

Erfüllen Sie mit Sauberkeitslösungen von Leica die heutigen und zukünftigen Richtlinien und Standards. Arbeiten Sie mit verschiedenen Richtlinien und Standards, wie ISO 16232 und VDA 19 für Automobil, ISO 4406 und DIN 51455 für Hydraulikflüssigkeiten und Öl, sowie USP 788 für die pharmazeutische Produktion.

Sie können mühelos auf dem neusten Stand bleiben, wenn internationale oder regionale Standards sich ändern.

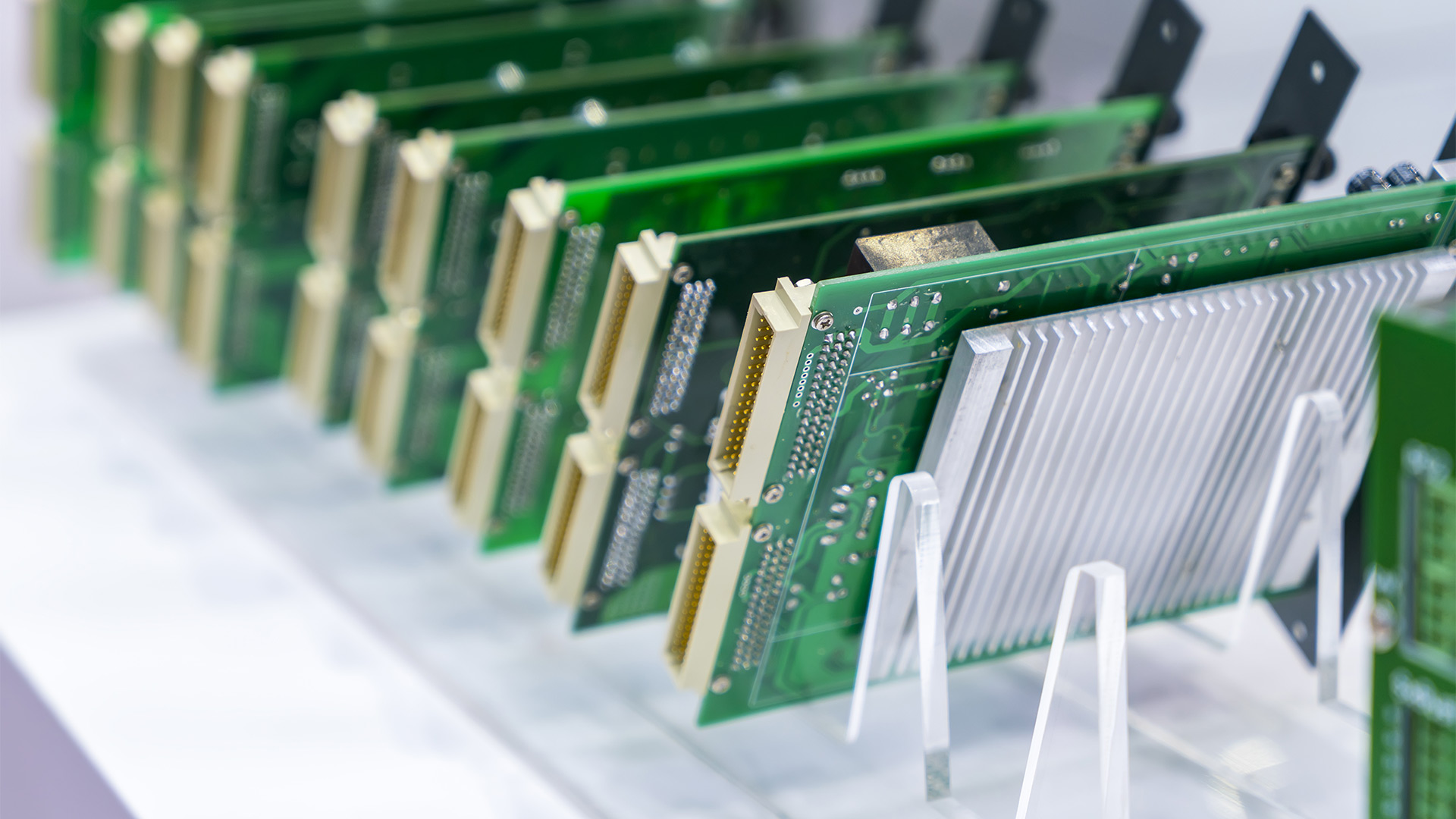

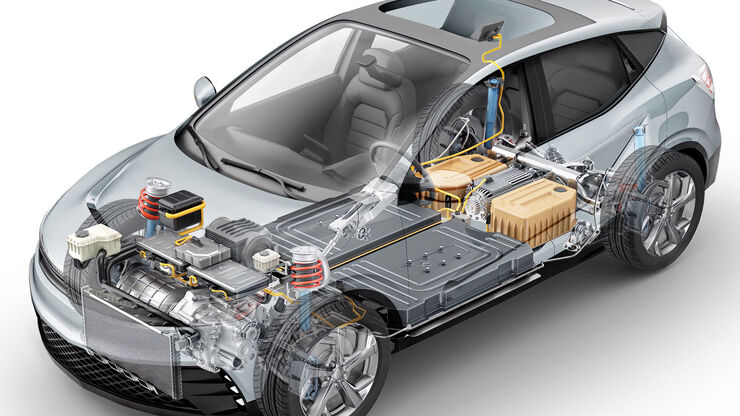

Technische Sauberkeit: Elektronik

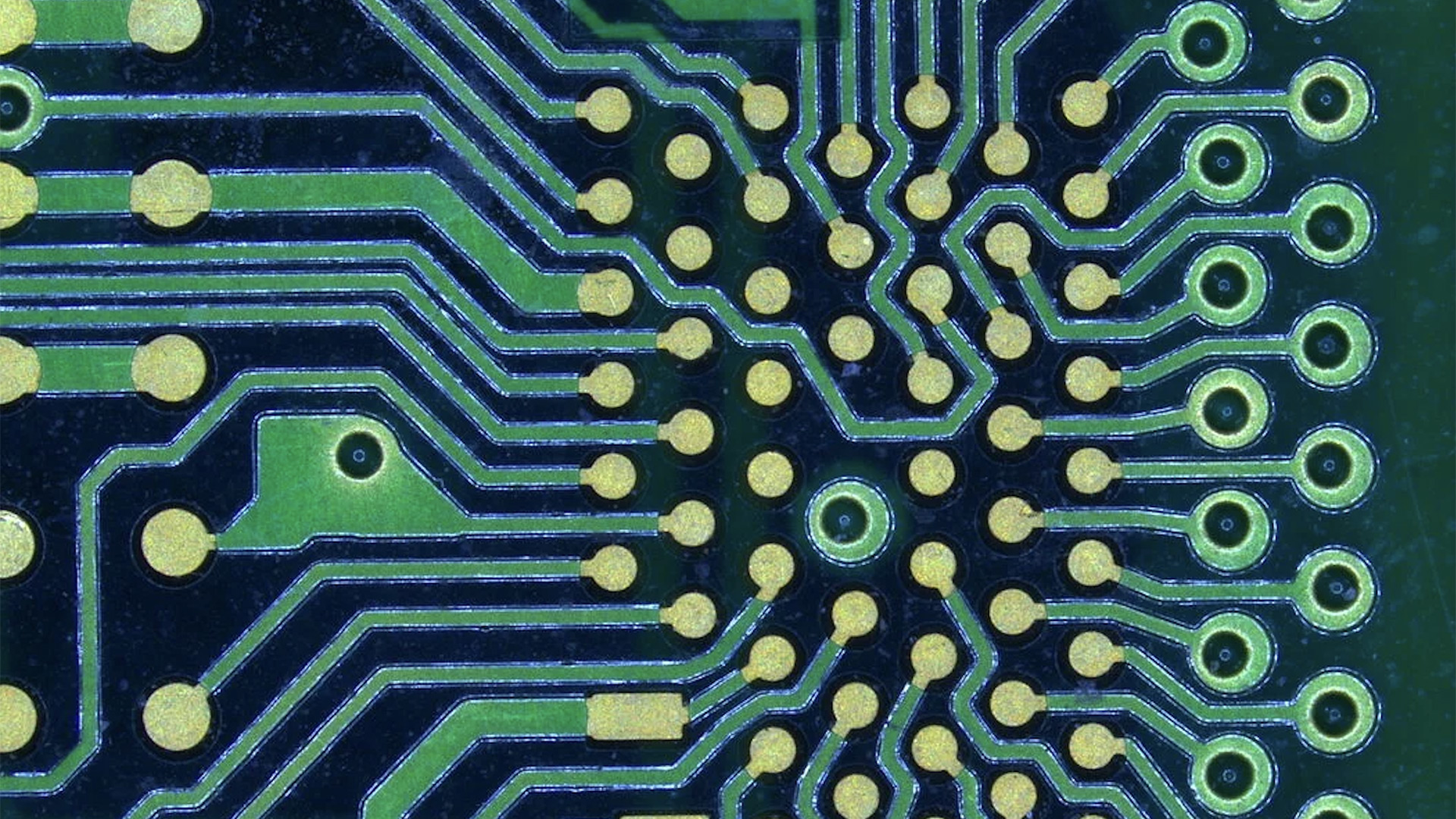

In der Elektronikindustrie ist die Bauteilsauberkeit wichtig, da Partikelverunreinigungen das Ausfallrisiko erhöhen können, z. B. können leitende Partikel zu Kurzschlüssen auf Leiterplatten führen. Angesicht der zunehmenden E-Mobilität gibt es nun auch mehr Elektrofahrzeuge mit Batterien und elektronischen Bauteilen. Eine gängige Referenz für die Sauberkeit von Elektronik ist die ZVEI-Richtlinie.

Für eine kostengünstige Sauberkeitsanalyse müssen Lieferanten und Hersteller die Leitfähigkeit von Partikeln effizient bestimmen, da diese Schäden verursachen können. Eine automatisierte Analyse ist der Schlüssel für einen effizienten Prozess, bei dem normalerweise die optische Mikroskopie eingesetzt wird. Die effiziente Bestimmung der Partikelzusammensetzung mit einer einzigen Lösung ist ein großer Vorteil.

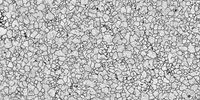

Beispiel: Herstellung von elektronischen Leiterplatinen

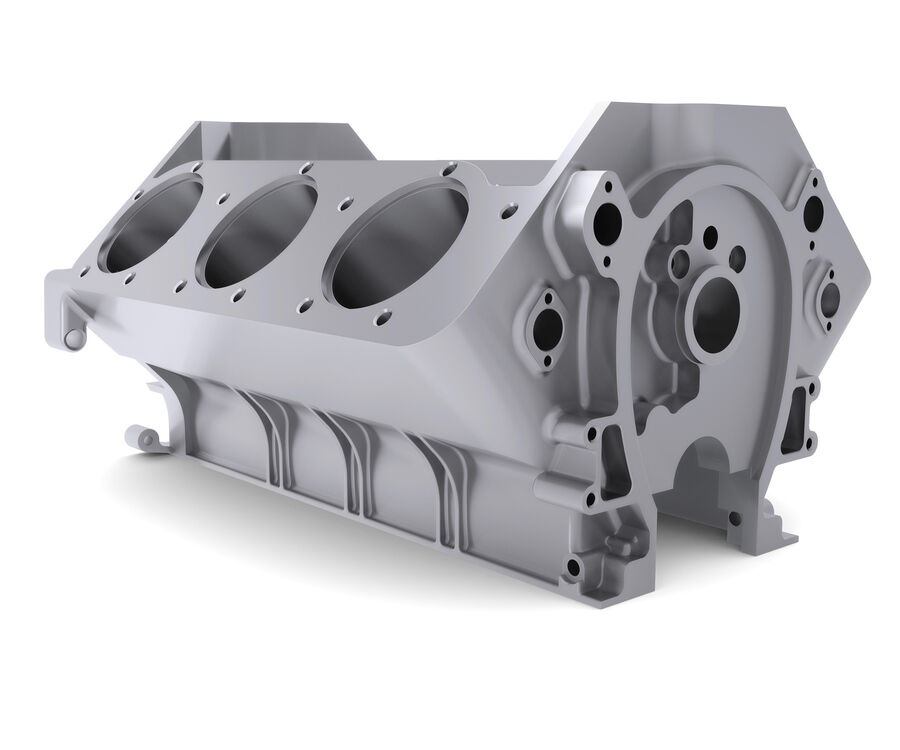

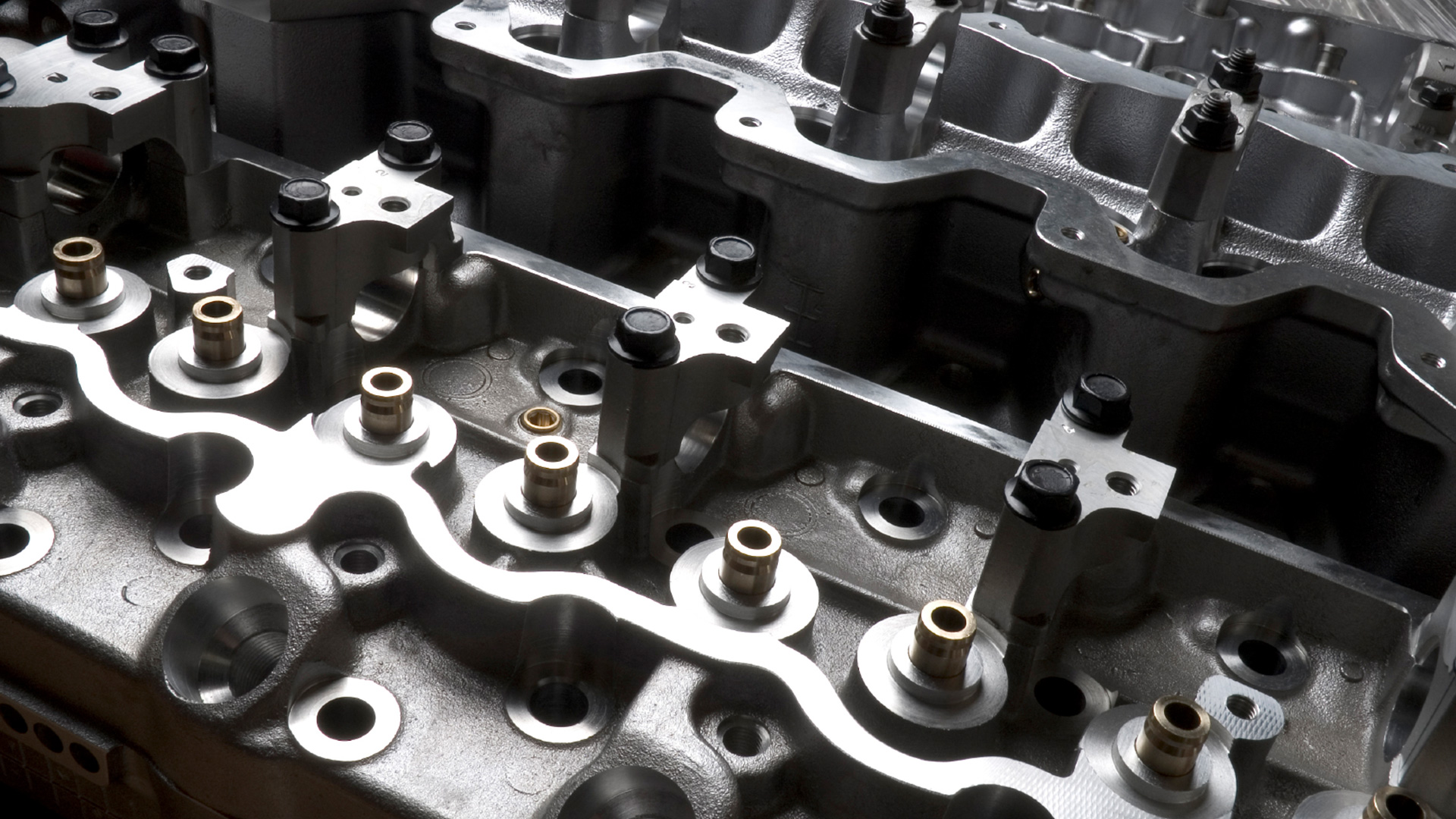

Technische Sauberkeit: Automobilindustrie und Verkehrswesen

In der Automobilindustrie wirken sich Restverschmutzungen in Systemen häufig auf Leistung und Lebensdauer aus. Gängige Normen und Richtlinien für die Sauberkeit in der Automobilindustrie sind die Normen ISO 16232 und VDA 19.

Um eine effiziente und kostengünstige Sauberkeitsanalyse zu erzielen, müssen sich Lieferanten und Produkthersteller darauf einigen, was gemessen werden soll, um das Schadenspotenzial des Partikels, insbesondere hochriskante „Killerpartikel“, zu ermitteln.

Die automatisierte Partikelanalyse ist entscheidend für einen effizienten Prozess. Die optische Mikroskopie ist die am weitesten verbreitete Methode. Ziel ist es, die Kontaminationsquelle zu finden und zu beseitigen. Eine Lösung, die eine effiziente Identifizierung ermöglicht, ist ein großer Vorteil.

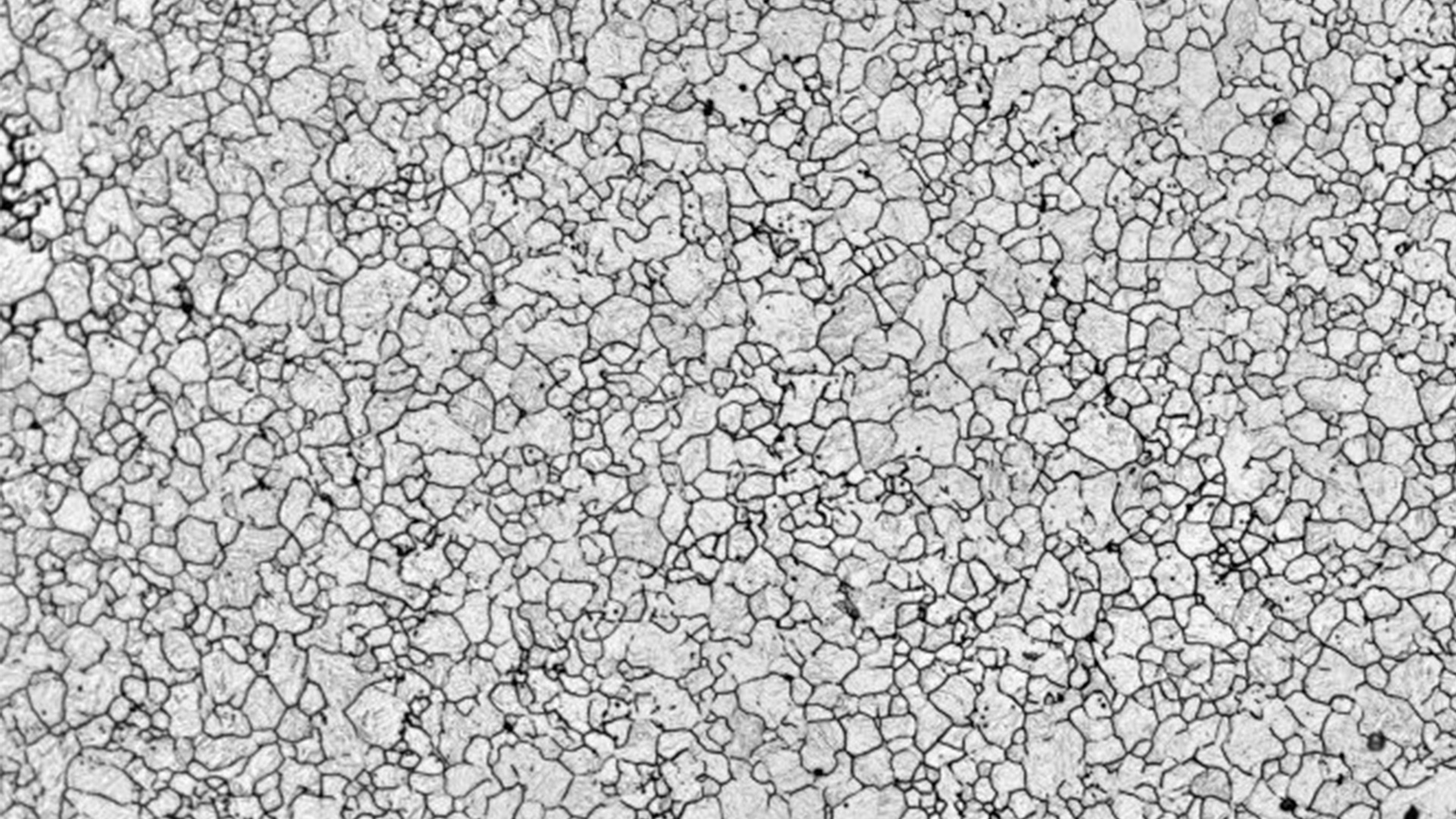

Beispiel: Zylinderblock eines Motors

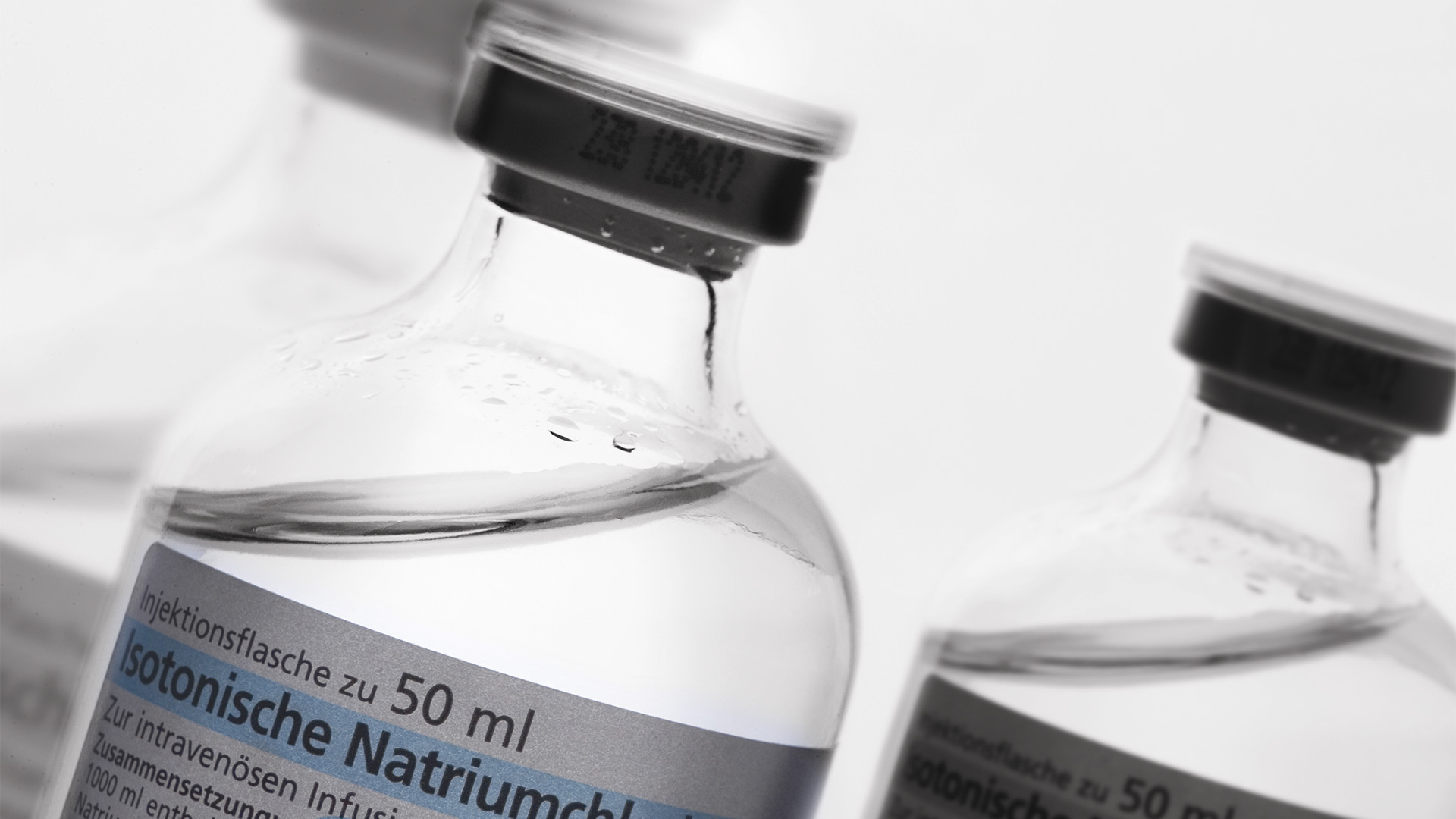

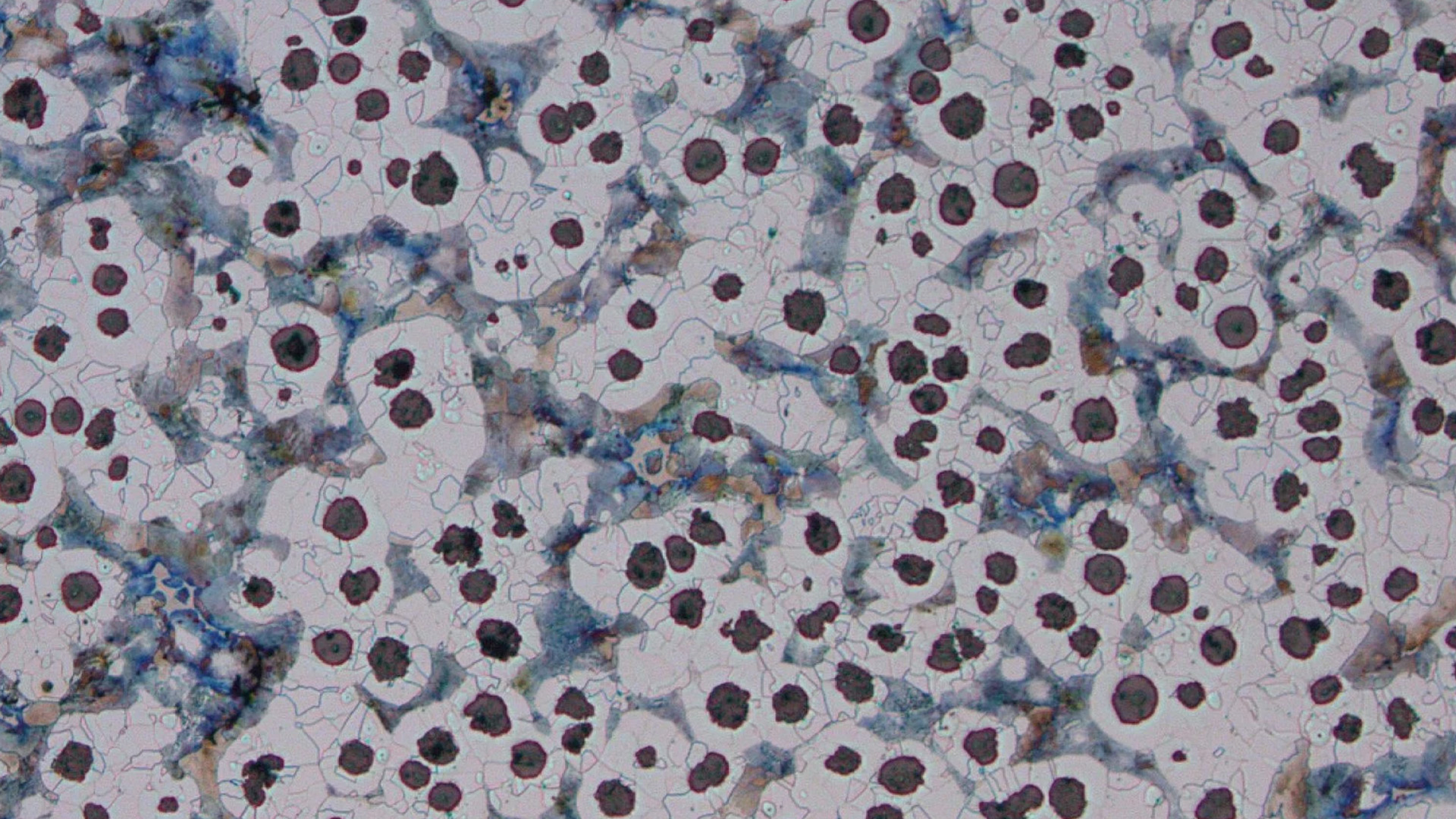

Technische Sauberkeit: Pharmazeutische Produkte

Partikelverunreinigungen in pharmazeutischen Produkten können aus vielen verschiedenen Quellen stammen. Eine solche Kontamination kann ein Risiko für den Patienten darstellen, da sie Sepsis, Entzündungsreaktionen, Organdysfunktion, Venenentzündung und Lungenarteriitis verursachen kann. Ein in der Pharmaindustrie verwendeter Standard ist die USP 788.

Die Erkennung der Partikelkontamination erfolgt mittels optischer Mikroskopie. Bei der visuellen Analyse von Partikeln kann es manchmal schwierig sein, die Quelle der Verunreinigung zu bestimmen. Eine chemische Elementanalyse ermöglicht es, die Zusammensetzung zu erkennen, so dass die Suche nach deren Ursprung der Partikel (Root Cause Analysis) weniger Zeit und Aufwand erfordert. Eine visuelle und chemische Analyselösung bietet erhebliche Vorteile.

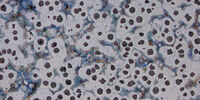

Beispiel: Pharmazeutische Produktion einer Flüssigkeit für intravenöse Infusion

Comparison table

Emspira 3 | M125 C | DM6 M | DM6 M + LIBS | ||

| Empfohlen für folgende Partikelgrößen | Bis 25 µm | Bis 10 µm | Bis 5 µm | Bis 5 µm | |

| Differenzierung metallischer und nicht-metallischer Partikel | Vollautomatisch | Manuell | Vollautomatisch | Vollautomatisch | |

| Differenzierung zwischen Partikeln und Fasern | Vollautomatisch | Vollautomatisch | Vollautomatisch | Vollautomatisch | |

| Partikelmessung | X und Y | X und Y | X, Y und Z | X, Y und Z | |

| Chemische Analyse der Partikelzusammensetzung | Nein | Nein | Nein (Upgrade möglich) | Ja | |

| Empfohlen für folgende Anwendungen | Technische Sauberkeit (ISO 16232, VDA 19) | Technische Sauberkeit (ISO 16232, VDA 19), Partikelkontamination in Hydraulikflüssigkeiten (ISO 4406, DIN 51455), Partikelkontamination in pharmazeutischen Produkten (USP 788) | |||

Häufig gestellte Fragen zur technischen Sauberkeit

Ja, die Berichtsvorlagen sind Excel-Dateien und können angepasst werden.

Ja, Sie können die Partikelhöhe mit den automatischen Funktionen in der LAS X Cleanliness Expert Software zur Sauberkeitsanalyse messen. Die Höhe lässt sich einfach mithilfe der niedrigsten und höchsten Fokusposition für einen Partikel bestimmen.

Nein, alle Leica Lösungen zur Sauberkeitsanalyse verfügen über eine Autofokusfunktion, sodass der korrekte Fokus automatisch eingestellt wird.

Laut Definition ist die Länge eines Partikels der maximale Feret-Durchmesser. Für die Breite der Partikel kann der minimale Feret-Durchmesser oder der maximale eingetragene Kreisdurchmesser verwendet werden.

Ja, dies ist indirekt anhand des Vorhandenseins oder Nicht-Vorhandenseins von Reflektion möglich, d. h. die Erkennung reflektiver und nicht-reflektiver Partikel. Die Reflektion wird mithilfe von Techniken zur kontrastverstärkenden Polarisationsmikroskopie festgestellt. Die Partikelzusammensetzung kann ebenfalls mit fortschrittlichen Techniken wie der Laserspektroskopie (LIBS) bestimmt werden.

Ja, Lösungen zur technischen Sauberkeit von Leica Microsystems können an benutzerdefinierte Standards für die Sauberkeitsanalyse und Dokumentation der Ergebnisse angepasst werden.

Ja, unsere Lösung zur Sauberkeitsanalyse kann vordefinierte Einstellungen für reproduzierbare und verlässliche Ergebnisse speichern und wieder abrufen.

Das Potenzial für mögliche Schäden durch Partikel kann mit der automatisierten Partikeldifferenzierung bestimmt werden. Beispielsweise nach reflektiven (oft metallischen) und nicht-reflektiven (oft nicht-metallischen) Partikeln, Partikelhöhen und Partikelzusammensetzung mit LIBS (Laserspektroskopie). Meistens haben härtere und größere Partikel ein höheres Schadenspotenzial.

Ja, mit dem Träger für mehrere Proben/Filter von Leica Microsystems können Sie Ihre Arbeitsabläufe mithilfe einer automatisierten Partikelanalyse zu vereinfachen.

Für die Sauberkeitsanalayse in der Transportindustrie hat sich die Vorgehensweise etabliert, Richtlinien wie die VDA 19 des Deutschen Verbands der Automobilindustrie zu befolgen, um bestimmte Kontaminationen an Produktkomponenten quantitativ zu bestimmen.

In der Automobilindustrie ist die ISO 16232 einer der Hauptstandards und legt die zulässigen Definitionen und allgemeinen Parameterbereiche fest, z. B. die Partikelklasse in den Bereichen Größe, Grenzwerte zur Partikelerkennung, Bildeinstellungen etc., die in der Sauberkeitsanalyse verwendet werden.

Der Begriff "technische Sauberkeit" wird in Verbindung mit der Herstellung von Produkten und ihrer Komponenten in verschiedenen Branchen verwendet. Die Produktqualität kann sehr empfindlich gegenüber Partikelkontaminationen in der Luft oder in Flüssigkeiten sein. Als Ergebnis haben Branchen wie die Automobil-, Luftfahrt-, Mikroelektronik- und Pharmaindustrie sowie die Produktion medizinischer Geräte strenge Anforderungen zur Vermeidung von Oberflächenkontamination und zur Sicherstellung effektiver Maßnahmen zur Kontaminationskontrolle.

In der Elektronikindustrie ist die Richtline des ZVEI (Verband deutscher Elektrik- und Elektronikhersteller) mit dem Titel "Technische Sauberkeit in der Elektroindustrie) eine gängige Referenz.

Der internationale Standard ISO 4406 legt den Code zur Bestimmung der Menge fester Partikel in Hydraulikflüssigkeit fest, die in einem vorgegebenen Hydrauliksystem verwendet wird. Der Zweck dieses Codes ist die Vereinfachung der Dokumentation der Partikelmengendaten durch die Konvertierung der Anzahl in größere Klassen oder Codes, wobei der Anstieg um einen Code-Wert in der Regel einer Verdopplung des Kontaminationslevel entspricht.

Diese Norm gilt für frische mineralische und synthetische Öle mit und ohne Additive. Ein Teil der Ölprobe wird durch einen Membranfilter gefiltert und die Rückstände auf dem Filter werden mit Lösungsmittel ölfrei gewaschen. Die Partikel auf dem Filter werden nach Anzahl und Größe mit einem optischen Mikroskop bestimmt. Die Partikelzählungen werden separat für Partikelgrößen angegeben, die codierte Werte nach ISO 4406 sind.

Es handelt sich um eine Norm für Partikelprüfverfahren, die auf injizierbare Flüssigkeiten und Lösungen angewendet werden, die im Gesundheitswesen verwendet werden. Beispiele hierfür sind intravenöse (IV) Lösungen, Medikamenteninjektionen usw. Feststoffteilchen bezieht sich auf ungelöste Partikel, die nicht absichtlich in injizierbaren Flüssigkeiten vorhanden sind und unerwünschte Toxizität oder Nebenwirkungen verursachen können.